안녕하세요. 신도리코 3D 프린팅 솔루션 코너입니다. 오늘은 항공우주 산업에 3D 프린팅 기술이 적용된 사례를 살펴보고자 합니다. 뉴스에 따르면 2021년 6월 국내 연구진이 금속 3D 프린팅 기술을 적용해 우주 발사체 용 추진제 탱크의 시제품 제작을 성공했다고 밝혔는데요. 3D 프린팅 기술을 통해 부품 비용과 시간을 줄여줄 뿐만 아니라 복잡한 제작도 가능해 도움을 줄 수 있었다고 합니다. 이는 한국기계기술단체총연합회에서 선정하는 ‘올해의 10대 기계기술’에 선정될 정도로 의미가 높고, 이로써 앞으로의 기술 개발 발전 가능성도 확인한 것이라고 할 수 있는데요.

항공우주 산업에 가져온 ‘3D 프린팅’ 혁명

잠깐의 국내 사례에서도 알 수 있듯이 항공우주산업에 있어 3D 프린팅이 가져올 영향은 매우 크다고 할 수 있습니다. 현재 해외에서는 인공위성 부품에서 발사체 엔진과 국제우주정거장(ISS) 유지 및 보수 등 다양한 부분에서 이미 3D 프린팅 기술이 사용되고 있다고 합니다. 또 미국 항공우주국(NASA)은 대형 3D 프린터와 특수 재료를 사용해 달과 화성 표면에 유인기지를 건설하는 연구를 진행하고 있다고 할 정도로 발전 수준이 매우 놀랍다고 할 수 있습니다.

3D 프린터가 본격적으로 항공우주 분야에 접목된 것은 2010년대부터로 2013년 NASA는 3D 프린터를 활용해 로켓 엔진의 일부를 만드는 실험에서 성공적인 성과를 거두었습니다. 바로 NASA의 한 연구진이 로켓 엔진의 연료 분사 노즐을 3D 프린터를 활용해 만든 것인데요. 당시 연료 분사 노즐은 복잡하고 정교해 매우 어려운 작업인 데다 높은 제작비용으로 쉽게 만들 수가 없었고, 부품을 만들더라도 수년이 걸릴 정도로 오랜 시간도 소요됐었습니다. 그런데 3D 프린터를 활용해 고출력 레이저 빔으로 금속가루를 녹여 3D 구조를 만들어 내는 방식으로 단 4개월 만에 연료 분사 노즐을 완성해 낸 것이지요.

대형 3D 프린터로 만든 로켓 추진제 탱크(사진 출처: Relativity Space)

연료 분사 노즐 외에도 엔진룸, 터보 펌프, 메인 추진 밸브 등 로켓 엔진의 핵심 부품을 3D 프린터로 찍어 내기도 하고, 단순히 만들어 낸 것에 그치지 않고 경량 복합 소재를 활용해 발사체 무게를 줄이는 등 항공우주산업에 3D 프린팅 기술이 기여한 성과는 막대합니다.

잘 알려진 주요 글로벌 기업들은 이미 수년 전부터 3D 프린팅 기술을 접목해 항공우주산업에 뛰어들었는데요. GE는 금속파우더를 레이저 등으로 녹여 적층 하는 방식으로 항공부품에 특화된 3D 프린팅 양산 체계를 구축했고 2016년에는 아예 전문회사를 인수해 ‘GE 에디티브’라는 금속 3D 프린팅 전문 자회사를 설립했습니다. 이후 금속 3D 프린팅 양산시설을 통해 12만여 개의 항공기 부품을 생산했다고 알려져 있습니다.

또 다른 글로벌 기업 보잉은 3D프린팅 항공기 부품을 최초로 상용화했다고 알려져 있는데 2020년 기준 7만개의 플라스틱, 메탈 3D 프린팅 부품을 양산해 항공기에 적용했습니다. 보잉은 2019년 스페이스X 팰콘에 탑재되어 발사된 AMOS-17 위성에 3D프린팅으로 제작한 안테나를 적용했다고 하죠. 이는 부품 수를 57%, 제작원가를 약 90%가량 절감한 것으로 알려져 놀라움을 안겼습니다. 보잉은 3D 프린팅 기술을 통해 모듈화 된 부품을 생산하여 인공위성 제작에 활용하고 있는데요.

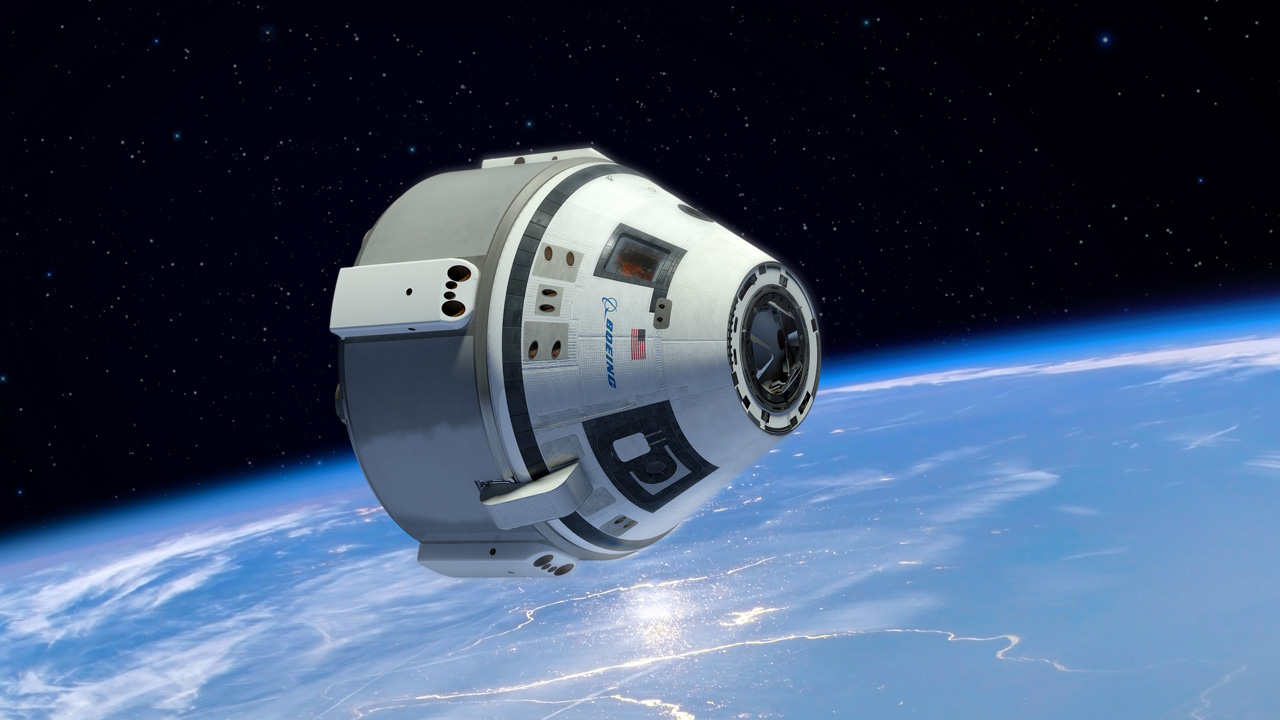

뿐만 아니라 보잉은 NASA와 손을 잡고 우주정거장 ISS로 우주비행사를 실어나를 ‘우주택시’ 스타라이너(Starliner) 연구 개발도 진행중입니다. ‘우주택시’라고 불리는 해당 우주선에는 600개의 3D 프린터 출력 부품이 적용되었다고 하죠. 시범 비행 등 계속적인 연구 개발을 진행 중이니 어느 순간 해외 여행 가듯 우주여행이 가능해지는 날이 올 것만 같습니다.

600개의 3D 프린터 출력물이 적용된 우주택시 ‘스타라이너’ (사진 출처: 보잉)

빠르게 발전하는 항공우주 3D 프린팅 시장

시장조사 기관 포천비즈니스인사이트에 따르면 항공우주 3D 프린팅 시장은 2018년 13억 5,910만 달러(한화 약 1조 5,857억 원)에서 연 평균 22%씩 성장해 2026년에는 67억 4,550만 달러(약 7조 6,400억 원)로 커질 것이라 전망했습니다. 또한 이러한 급성장의 이유로 앞서 살펴본 사례에서 알 수 있듯 경제성과 효율성을 꼽았습니다. 경쟁이 치열한 우주산업에서 경제성과 효율성은 필수 조건이기 때문이죠.

3D 프린터로 제작한 로켓 ‘테란 R’ 상상도 (사진 출처: 랠러티비티 스페이스)

미국의 우주 스타트업 ‘랠러티비티 스페이스’는 자사의 초대형 3D 프린터 ‘스타게이터’를 활용해 수십 미터 길이의 우주 발사체를 찍어내는 기술을 개발했고, 길이 28m의 일회용 소형 로켓 ‘테란 1’과 65m의 중형 재활용 로켓 ‘테란 R’ 개발을 진행 중입니다. 랠러티비티 스페이스는 3D 프린팅 기술을 통해 부품 수와 로켓 제작 기간을 단축해 제작하는 것을 목표로 삼고 있는데, 실제 로켓 엔진을 3D 프린터로 제작된 3개의 부품으로 조립해 만들었다고 하죠.

또한 3D 프린팅 기술을 국제우주정거장(ISS) 유지 및 보수를 위해서도 활용하고 있는데 이 또한 비용과 시간을 줄이는 데 큰 도움을 줄 수 있습니다.

3D 프린팅 우주기지 경연대회에서 중간 평가 우승을 차지한 ‘SEArch+/Apis Cor’팀의 우주기지 상상도 (사진 출처: 미항공우주국(NASA))

NASA는 2019년 4월 3D 프린팅 우주기지 경연대회를 진행해 중간 평가 결과를 공개했는데요. 3D 프린팅 우주기지 경연대회란 우주에서 인간이 살 수 있는 건축물을 짓기 위해 우주에서 조달한 재료로 우주 콘크리트를 제작하고, 3D 프린터로 우주 건축물을 짓는 기술 경연대회라고 합니다. 중간평가에서 우승을 차지한 팀은 미국의 ‘SEArch+/Apis Cor’팀으로 이를 위해 3D 프린터로 기지를 찍어냈다고 하는데요. 나선형 타워를 만들어 건물의 지속적인 보강을 가능하게 하며 지붕의 구멍들을 통해 자연 채광이 가능하게 했습니다.

이 밖에도 미국 우주 기업 메이드인스페이스는 NASA와 협력해 ISS에서 3D 프린터로 공구 렌치를 만드는 데 성공했고 2020년 세라믹을 잉크로 쓰는 3D 프린터를 ISS에 보냈다고 합니다. 이처럼 3D 프린터를 활용한다면 우주에서 자급자족하여 원하는 부품이나 생산 기지를 만들어 내는 것이 가능합니다.

3D 프린팅의 기술이 항공우주산업을 어떻게 바꾸고 있는 지 적용되었던 사례와 발전된 히스토리에 대해 지금까지 살펴봤는데요. 머나먼 얘기인 줄만 알았던 항공우주산업이 3D 프린팅을 만나 손에 잡히는 듯 더욱 친근하게 느껴집니다. 다음 시간에도 흥미롭고 무궁무진한 3D 프린팅 솔루션 이야기를 소개해 드리겠습니다!

'제품소식' 카테고리의 다른 글

| 신도리코, 언택트 시대 맞춤 프린터 복합기 신제품 A510dn / M510 / A700dn 출시 (0) | 2022.01.10 |

|---|---|

| [신도리코 튜토리얼] '3D WOX 2X', PVA 노즐 교체부터 듀얼 노즐 활용법 (0) | 2021.12.21 |

| [신도리코 튜토리얼] <3D 프린터 운용 기능사> 실기 시험 대비! 공개도면으로 연습하기 (0) | 2021.11.22 |